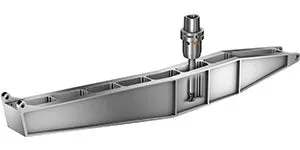

機身上有多種鈦合金結構件。起落架支撐梁是薄底零件的一個示例。加工航空航天結構件時經常會遇到具有挑戰性的情況,例如薄底板和薄壁、深型腔和小圓角。我們將通過專用刀具和方法幫助您克服這些挑戰。

加工結構零件時的常見挑戰:

深型腔,尤其是狹窄深型腔的加工需要長懸伸。這種情況具有挑戰性,存在極大的振動風險。CoroMill® MH20專門針對ISO S、M和P材料的型腔加工而優化,保證安全可靠、無振動的長懸伸加工。

閱讀有關CoroMill® MH20的更多信息

?

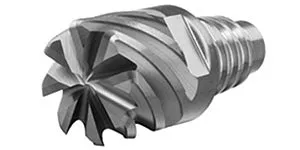

?采用大吃刀量的高難度銑削策略會積聚熱量并導致切削力過大,這會為刀具帶來挑戰。一項更加穩定的策略是對大切深 (ap) 和小切寬 (ae) 編程,結合可控的最大切屑厚度,實現對切削力的控制。由此能夠以更高的切削速度和進給實現高進給加工,從而達到高金屬去除率。

閱讀有關CoroMill® Plura HFS ISO S的更多信息

為了克服薄底零件加工的挑戰,山特維克可樂滿開發出一種專用加工策略:

? 變螺旋刀具路徑能夠最大限度地確保零件穩定性,以減少底板變形

S30T和S40T可用于各類CoroMill®銑刀,以進行面銑、方肩銑、長刃銑、插銑、高進給銑削、仿形銑和槽銑。這兩種材質共同將可靠持久的性能提升至一個新水平。

鈦合金和高溫合金銑削刀片和材質

開發S30T的主要目標是實現高生產率鈦合金銑削。它兼具微晶硬質合金和耐磨PVD涂層的特性, 從而使切削刃非常鋒利,具有抗疲勞和微崩刃特性,因此,切削刃即使在長時間連續高速切削的情況下也能保持鋒利。

S40T為惡劣工況開發而成,它由高韌性硬質合金和薄CVD涂層組成。因此,這種材質能夠經受住振動和其他惡劣的切削工況,從而保證更長的切削時間。其刃口磨損是可預測的,切削刃將逐漸變鈍而不是崩刃。

專用整體硬質合金立銑刀是2D型腔精加工的最佳選擇。這些立銑刀專為鈦合金而開發,能夠以高金屬去除率加工深型腔,而不會產生振動。

其他益處是能夠以高切削參數實現高精度和長刀具壽命。

在鈦合金零件中加工拐角時的理想組合是CoroMill® Plura與分層銑削方法。多次走刀不斷地去除材料,從而確保小徑向切深/接觸角和低切削力。

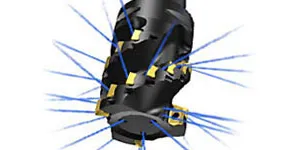

編程時通過順時針運動圓弧切入 (逆時針不能解決切屑較厚的問題)。通過圓弧切入,退刀時的切屑厚度始終為零,從而能夠實現更高的進給和更長的刀具壽命。憑借切入角和切屑減薄效應,圓刀片刀具能夠實現最佳生產率和刀具壽命。采用S30T和S40T材質的CoroMill® 300具有內冷設計和密齒選項,因此是鈦合金銑削的最佳選擇。目前提供的刀片尺寸最大為20 mm (公制) 或1.0英寸 (英制)。

對于2D仿形銑削工序,我們能夠提供從粗加工到精加工的完整解決方案。粗加工的最佳選擇是采用鈦合金專用材質S30T和S40T的CoroMill® 690。刀片底部特別的定位設計防止了刀片移動,加工安全可靠,金屬去除率很高。該刀具還具有切削輕快,所需功率較低的特點。每個冷卻液孔都帶有螺紋,便于安裝高壓冷卻應用所需的直徑更小的噴嘴。

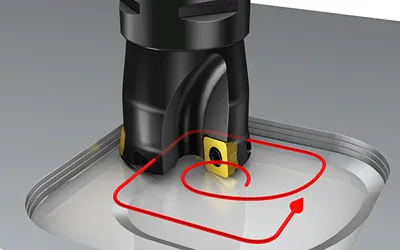

對于2D型腔粗加工,將圓弧坡走銑方法 (使用小切深,但每齒進給量可達1.0 mm) 與CoroMill® 210或CoroMill® MH20高進給銑刀搭配使用。這些刀具以出色的金屬去除率實現輕快加工,適合所有加工理念和配置。

應用圓弧坡走銑方法的好處是減少了刀具數量 (無需使用鉆頭),同時提高了靈活性 - 可加工型腔的尺寸規格范圍很廣。備選刀具是采用相同編程策略的圓刀片銑刀,例如CoroMill® 300。

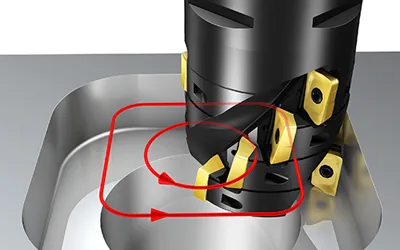

加工2D型腔時,使用CoroMill 390長刃銑刀 (配備尺寸為11 mm的刀片和全新鈦合金材質S30T) 通過變螺旋線方法開型腔可實現出色的金屬去除率。加工型腔時,保持較小的切觸弧 - 加工一個大進刀孔 (通過鉆孔或螺旋坡走銑),圓弧切入,然后通過大圓弧半徑編程以避免拐角中產生振動。

我們的建議很簡單:加工鈦合金時一定要使用大量的冷卻液,并盡可能采用高壓冷卻。與常規壓力冷卻相比,銑削鈦合金時采用高壓冷卻將使刀具壽命翻倍。高壓冷卻更容易清除焊住的切屑,從而防止因切屑二次切削而損壞刀具。

建議:

? 為主軸和刀具采用中心冷卻

得益于其出色的夾緊性能,這款夾頭具有市面上的最佳抗拔出安全性,從而可在銑削和鉆削工序中確保出色的穩定性和可達性。這項解決方案不僅有助于提高加工安全性和精度,而且能夠通過簡單快速的刀具裝夾和換刀來提高生產效率。為了完全防止拔出,為側楔式刀柄提供了帶機械鎖緊接口的夾套。