世界領先的金屬切削刀具制造商山特維克可樂滿為其Y軸切斷車削刀具CoroCut? QD進行了升級。用于Y軸切斷車削的CoroCut? QD具備初款的所有功能,但是經過優化,刀片凹窩可旋轉90度,提升了表面質量、減少了振動且提高了刀板剛度。

用于Y軸的CoroCut? QD屬于山特維克可樂滿既有的CoroCut?系列。用于Y軸切斷車削的QD包含CoroCut? QD的所有功能,但是有一個重大改變 — 刀片凹窩旋轉90度。

不同于常規切斷刀具與機床刀具的X軸對齊,Y軸切斷車削刀具依據不同的運行規則。90度逆時針旋轉與Y軸對齊,可實現若干益處。

對CoroCut? QD進行的升級提升了表面質量,比常規切斷的振動更少 — 因此減少了噪音 — 也比常規方法可切斷的直徑更大。此外,產生的負荷被轉移至刀板最強韌的區域,因此使刀板剛度提升了六倍,從而實現了更高的進給和更長懸伸,而不會失去穩定性。

具體而言,刀板經過升級,沒有了Y偏置,意味著編程更輕松,行程更長。此外刀板還有了止動表面,滿足兩個重要的應用需求 — 防止刀板被推入接桿,實現更輕松的裝夾。

“常規切斷沿著X軸使用進給運動,這意味著切削力被直接引導通過刀板剛性最差的部分,”全球車削產品應用專家Fredrik Selin如此表示。“這可能導致變形和不穩定性。通過將刀片凹窩旋轉90度和使用Y軸,切削力沿著整個刀板長度移動,因此使刀板剛度提升高達600%。

“CoroCut? QDY是在車削中心和Y軸多任務機床進行切斷加工的理想之選,”Selin表示。“這包括在縱切機床進行切斷加工,直徑大到120毫米 (mm),長懸伸可達主、副夾頭之間。因此,如果需要在無損加工安全性或加工效率的前提下切斷或加工深槽,經過升級的CoroCut QDY?解決方案是理想之選。”

刀具壽命的不可預測性是大規模汽車生產的最大威脅之一,特別是當生產工序的自動化程度很高,應用的都是世界一流的機器人和自動化系統。如果出現停機,不僅浪費時間、干擾生產,而且成本高昂,所以,毫無疑問,應該竭盡全力避免刀具出現故障。

在某些情況下,制造商們將換刀間隔時間設置為短于刀具最長壽命。這種方法通常是首選的,因為汽車零部件的材料差異不大。這體現了一種理念:什么時候換刀應當是可預測的,這比嘗試延長刀具壽命以提高零件產量要更安全。

多種材料鉆削

對于山特維克可樂滿的專家而言,延長刀具壽命的關鍵不僅限于刀具的使用時長,也在于鉆頭設計本身。這種方法論催生了采用增強型GM結構設計的CoroDrill 860,這款全新設計的硬質合金鉆頭,專門針對廣泛的被加工材質和應用進行了優化,應用領域涵蓋了所有行業。

對于CoroDrill 860-GM的研制,山特維克可樂滿利用其在機床刀具作業和金屬切削方面的專業知識,研制出一種新的刀具牌號,獨特細晶粒硬質合金基體材質——X1BM。這種細晶粒硬質合金提升了硬度,但同時保持了原有韌性。

此外,鉆尖經過多層物理氣相沉積 (PVD) 工藝處理,形成了薄薄的涂層。這是提升鉆頭生產率以及使刀具無論加工何種材質都能保持穩定壽命的關鍵。其結果使刀具無論在加工鑄鐵、鋼、不銹鋼、淬硬鋼還是有色金屬方面都具備出色穩定性、加工安全性以及長的刀具壽命。

評估刀具壽命

評估刀具壽命的一個更優方法是測量材料去除量。為提高生產率,CoroDrill 860-GM具有創新的容屑槽設計,這提升了排屑效果以及鉆孔質量。同時這種設計也減少了道具的熱量聚集,另外的好處是,高的芯厚強度設計和鉆削時降低的切削力。

860-GM屬于山特維克可樂滿CoroDrill整體硬質合金鉆頭系列。它們的設計目標不僅在于性能的優化,也在于多樣性,即它們適用于各種行業的各種應用和材質。

這包括應用于以下材料組:ISO-P,金屬切削領域最大的材料組,從非合金到高合金材料,豐富廣泛;ISO-M,包括難加工不銹鋼、奧氏體鋼和雙相鋼;ISO-K,灰鑄鐵、球墨鑄鐵和蠕墨鑄鐵;ISO-H,洛氏硬度值在45-65 HRc之間的鋼材;ISO-N,較軟的有色材料,例如鋁、銅和黃銅。

高級結構設計

如前所述,CoroDrill 860-GM具有優化設計,那么具體哪些方面做了優化提升呢?很大一部分提升與鉆頭本身的設計有關,具體包括:高級的鉆尖和容屑槽結構設計;增強的鉆芯及刀尖倒角設計;刃口制備去除了切削刃的微觀缺陷,以及雙刃帶設計提升了鉆削穩定性。鉆尖的設計包括精確磨制的后角以及提升了的表面質量。

總之,所有這些設計特征使鉆頭更穩定,減少了入口和出口的毛刺,同時提升了孔公差,表面質量及直線度。此外鉆頭的磨損過程穩定,從而能獲得卓越的鉆孔精度。

提升的刀具壽命

對于汽車制造商而言,CoroDrill 860-GM已經證明了它在鉆削發動機缸體,殼體,法蘭和歧管方面的實用性。除了汽車和通用工程行業,該款鉆頭還適用于對孔質量尤其注重的很多行業,如航空航天、油氣、核能及可再生能源行業。

860-GM迄今為止所實現的最驚艷效果之一來自韓國的一家汽車制造商。這個客戶工序內容是在批量的汽車變速箱接頭上鉆削通孔。總的來說,每個零件上需要鉆8個直徑是8.2mm(0.32英寸)的通孔,孔深是10mm(0.39英寸)。

已有的解決方案可以加工200個零件,即1600個孔,應用的切削速度 (Vc) 為80 m/min (3102 RPM),進給速度 (Vf) 為381 mm/min。與之相比,CoroDrill 860-GM加工了2300個零件,即18400個孔,應用的切削速度 (Vc) 為100 m/min (3878 RPM),進給速度 (Vf) 為814 mm/min。結果就是刀具壽命提升了1150%之多,且生產率的提高大幅降低了單件成本。同樣,山特維克可樂滿遍布全世界的汽車行業其他客戶也取得了引人欽佩的成果。

實用可靠之選

CoroDrill 860-GM的能力不僅限于其出色的加工安全性和提升的刀具壽命。因為該解決方案憑借一款鉆頭就可鉆削所有材料,因此減少了庫存并提升了機床靈活性,進而又縮短了裝夾時間和降低了成本。這些優勢表明:汽車制造商應當考慮經過優化的鉆頭的正面效應,如860-GM對他們盈虧底線的影響——尤其是“馬拉松" (而非短跑) 般的刀具壽命所帶來的更長期的益處。

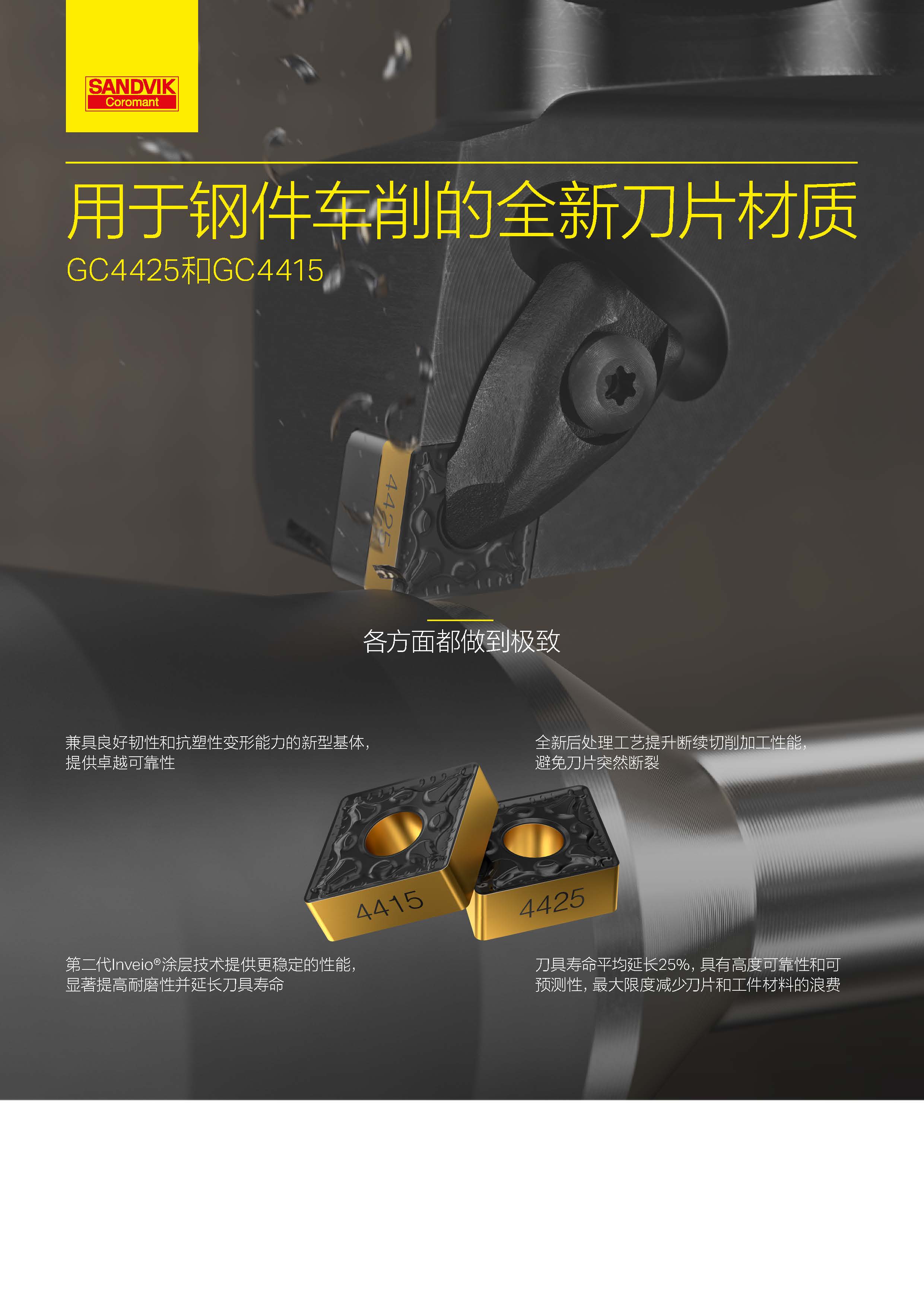

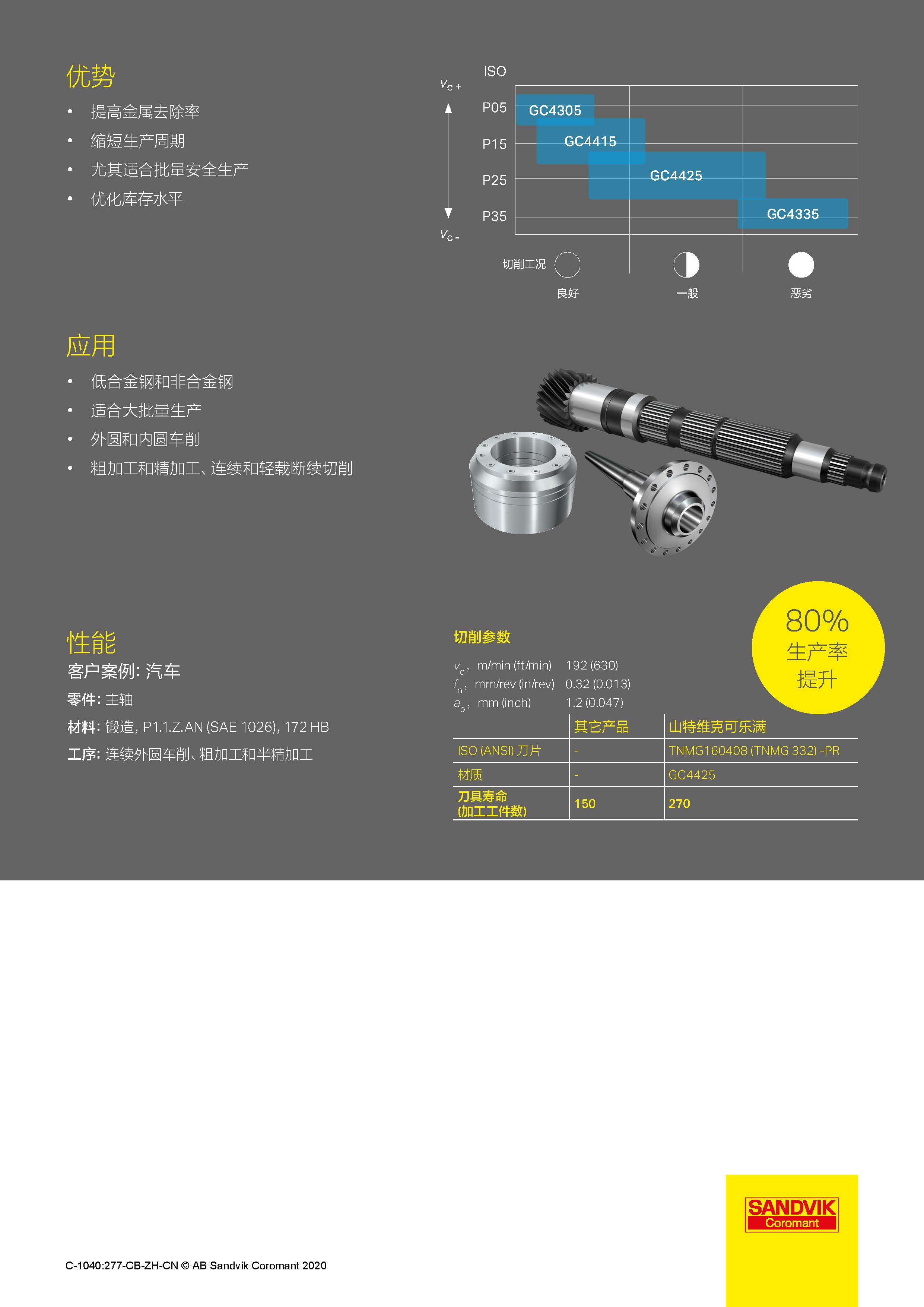

]]>首選材質GC4425的抗磨損能力、抗熱性能以及韌性都得到了提升,因此大幅擴展了應用范圍。當需要更高的耐熱性時,材質GC4415可作為GC4425的補充。它實現了穩定加工工況下的高切削速度和長切削時間。

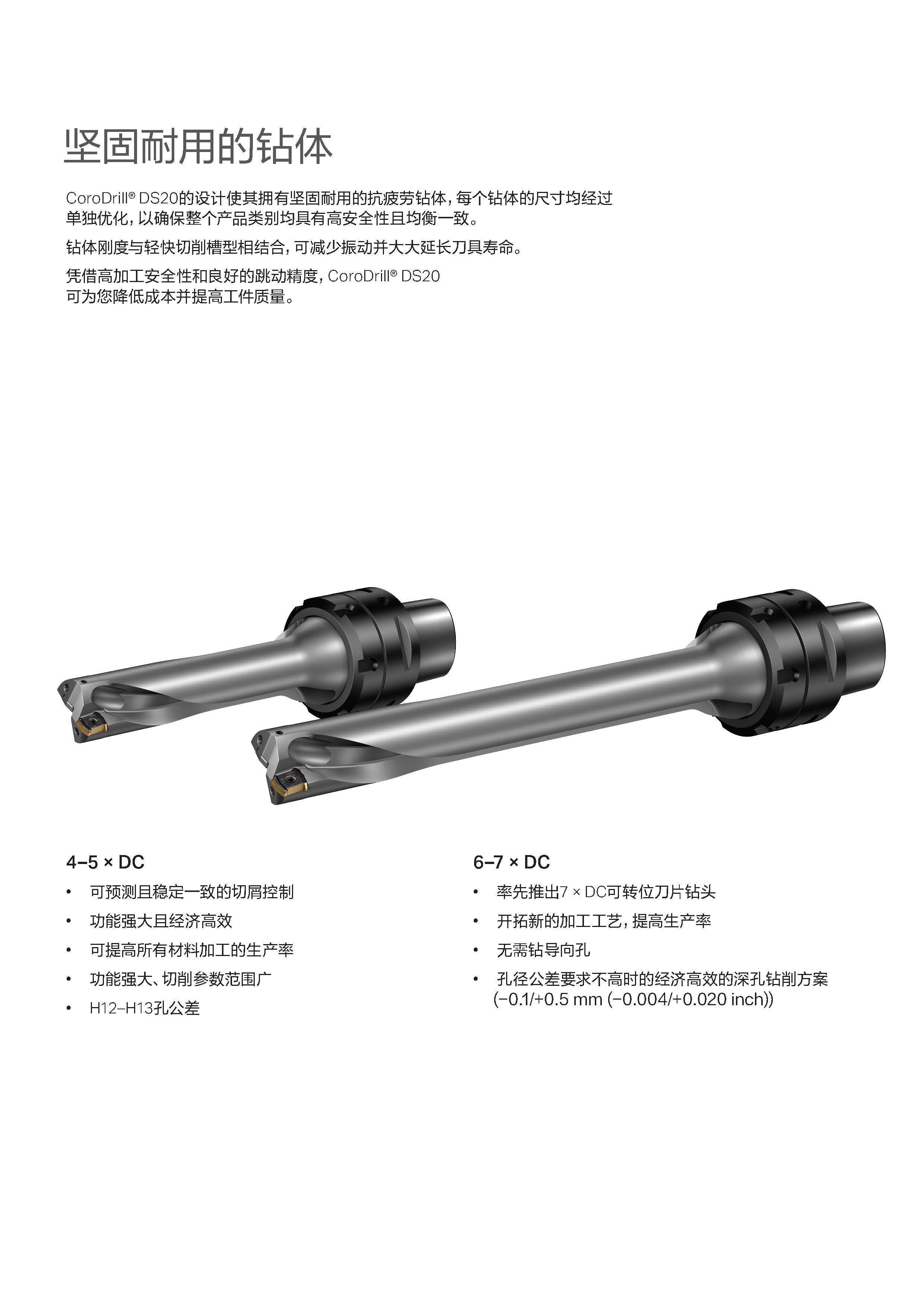

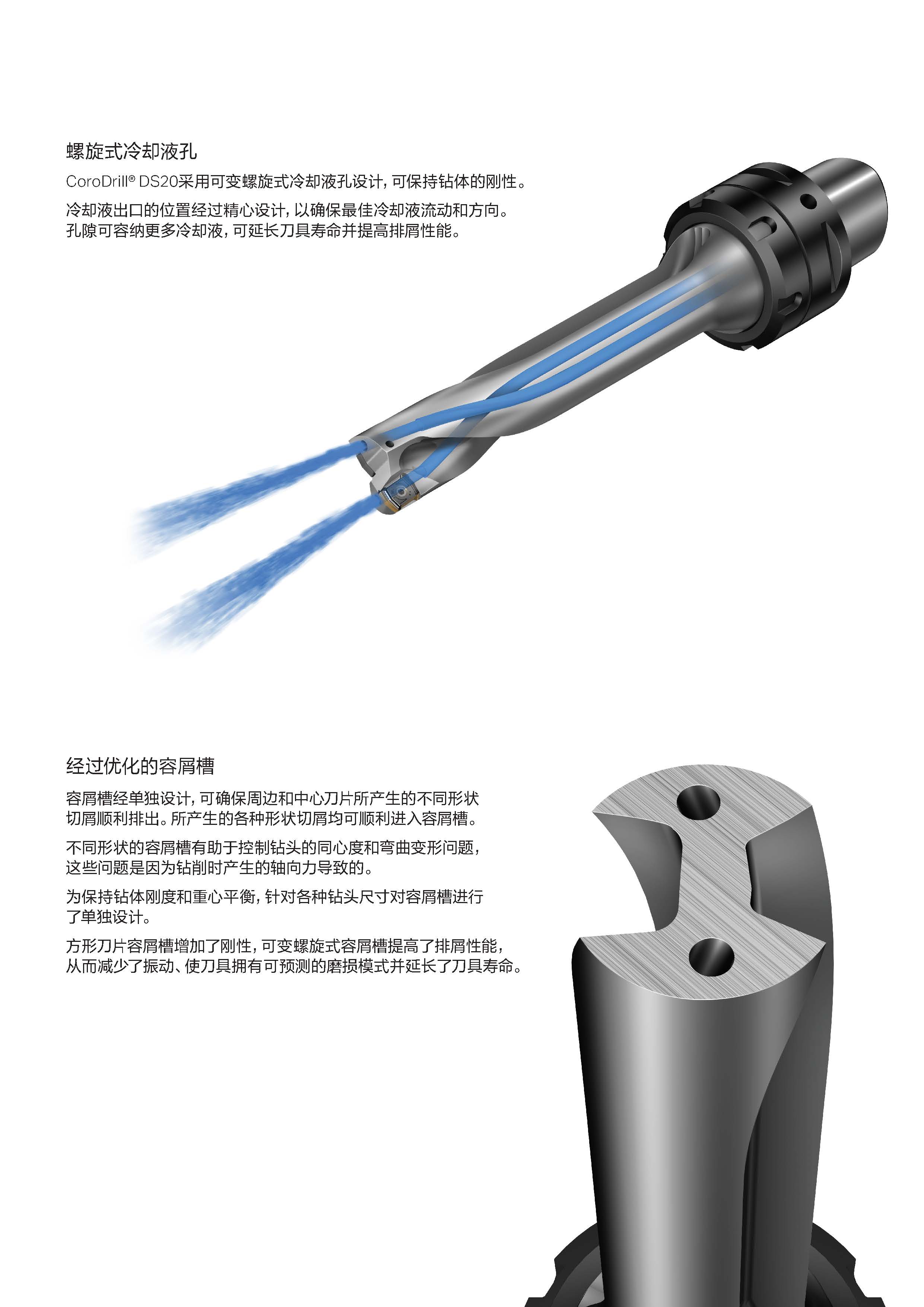

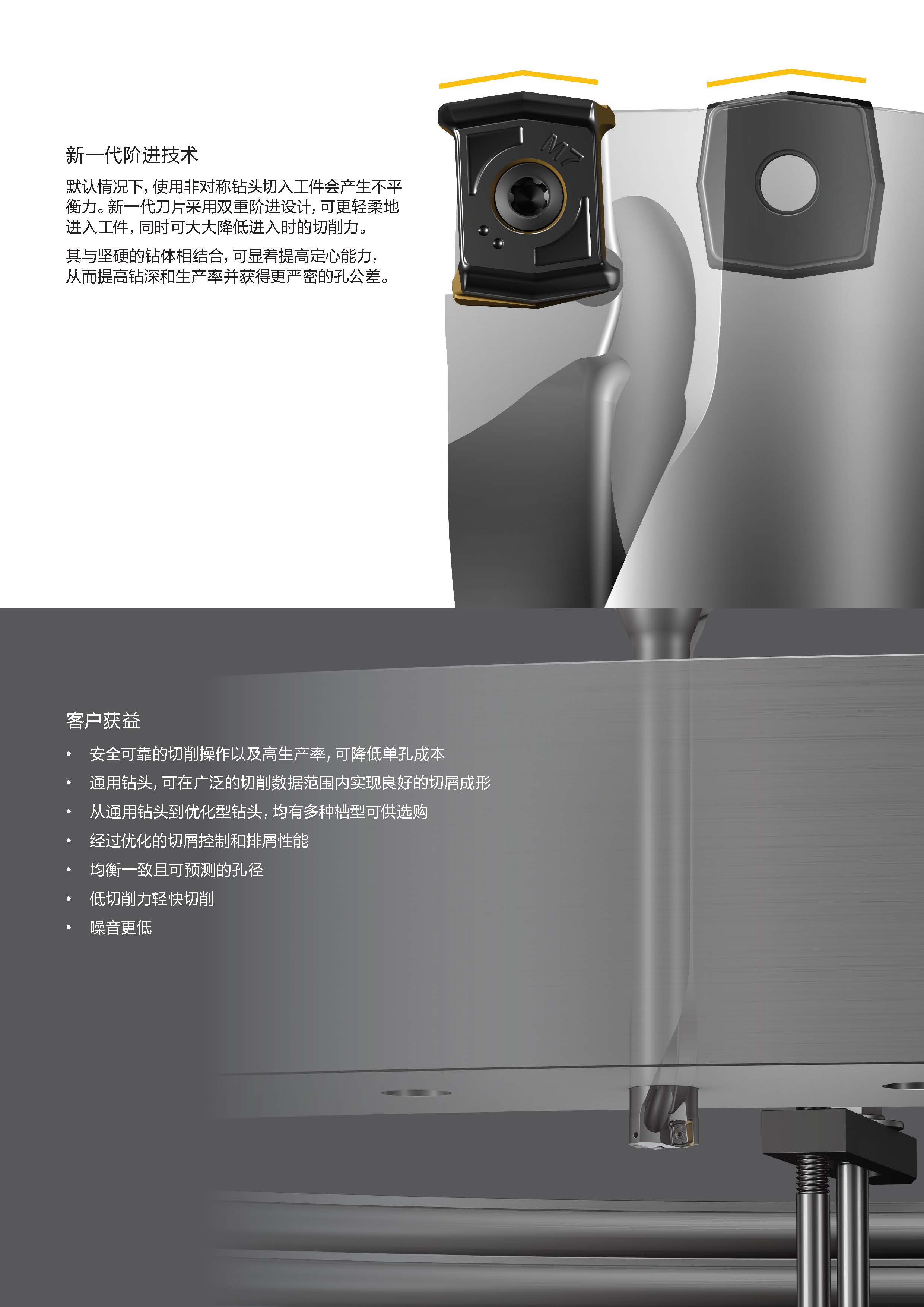

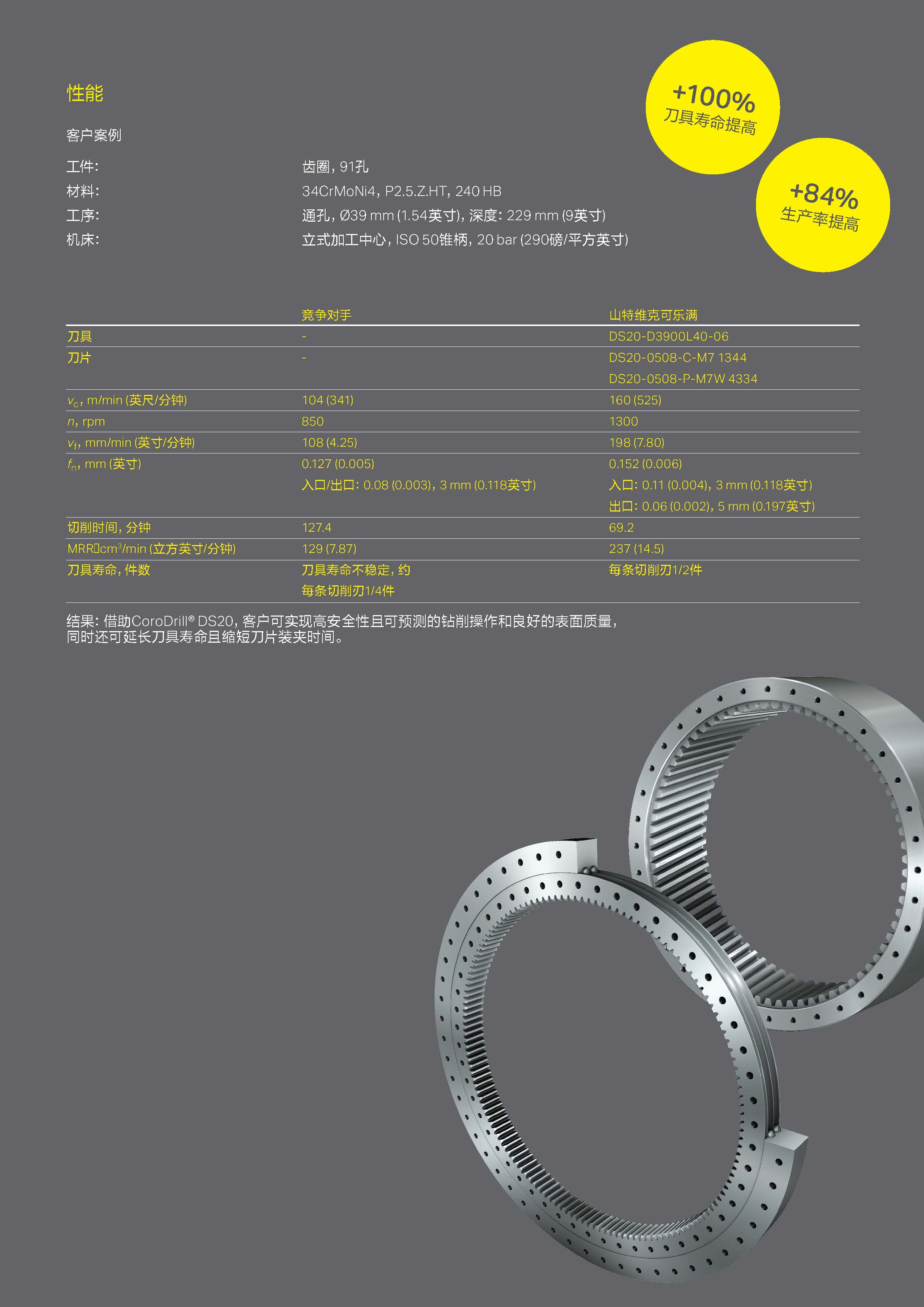

CoroDrill? DS20的鉆深可達4–7 × DC,同時還擁有高可靠性、壽命可預測性和出色的效率。借助穩定的高精度模塊化鉆削接口 (MDI),可以進一步改善鉆削操作并減少刀具庫存。

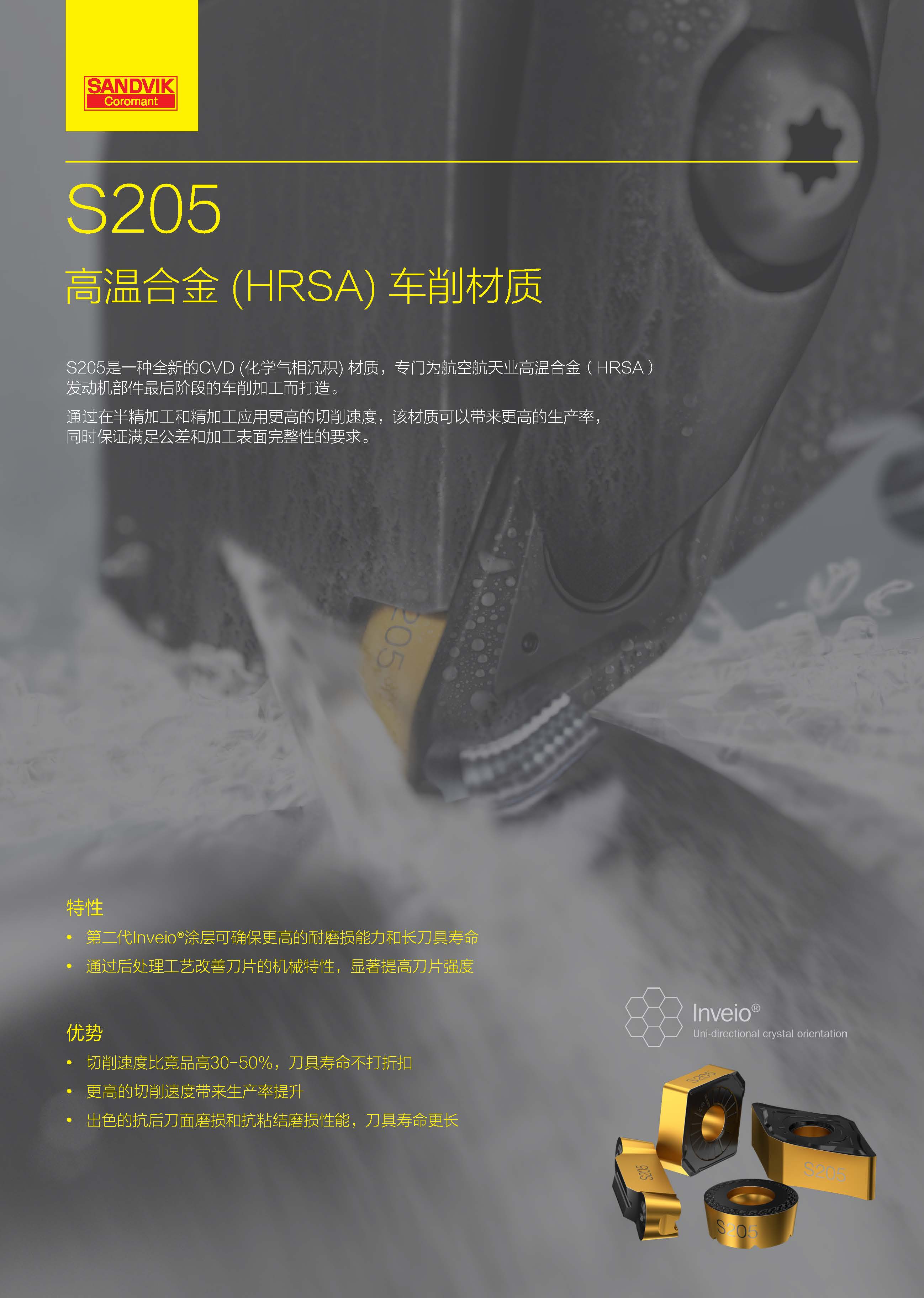

通過在半精加工和精加工應用更高的切削速度,該材質可以帶來更高的生產率,同時保證滿足公差和加工表面完整性的要求。

這款鉆頭在設計時便以對嚴謹的工藝和嚴格的質量有極高要求的行業為重點,典型零件包括航空航天發動機機匣、石油和天然氣專用閥門等。

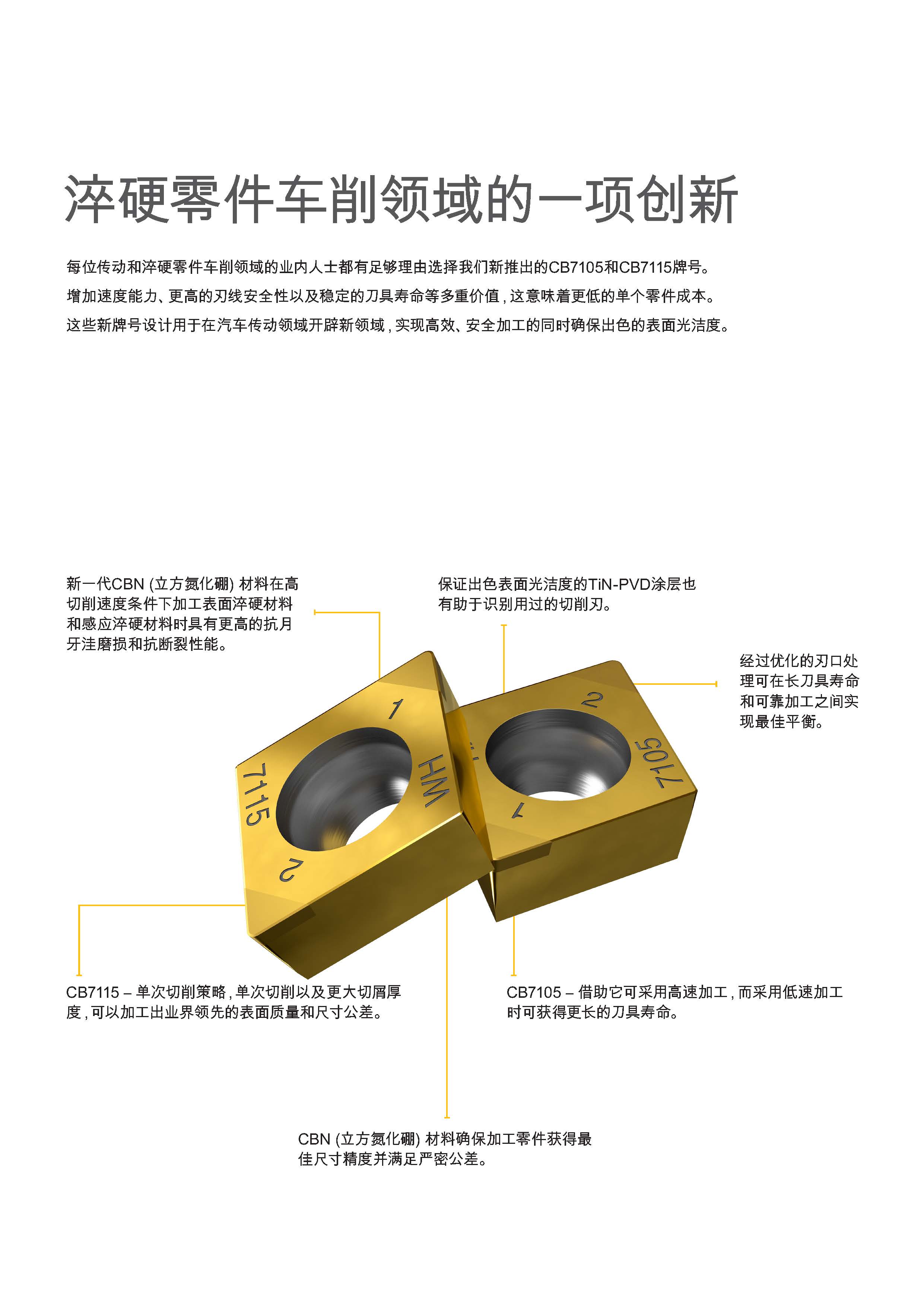

增加速度能力、更高的刃線安全性以及穩定的刀具壽命等多重價值,這意味著更低的單個零件成本。

這些新牌號設計用于在汽車傳動領域開辟新領域,實現高效、安全加工的同時確保出色的表面光潔度。

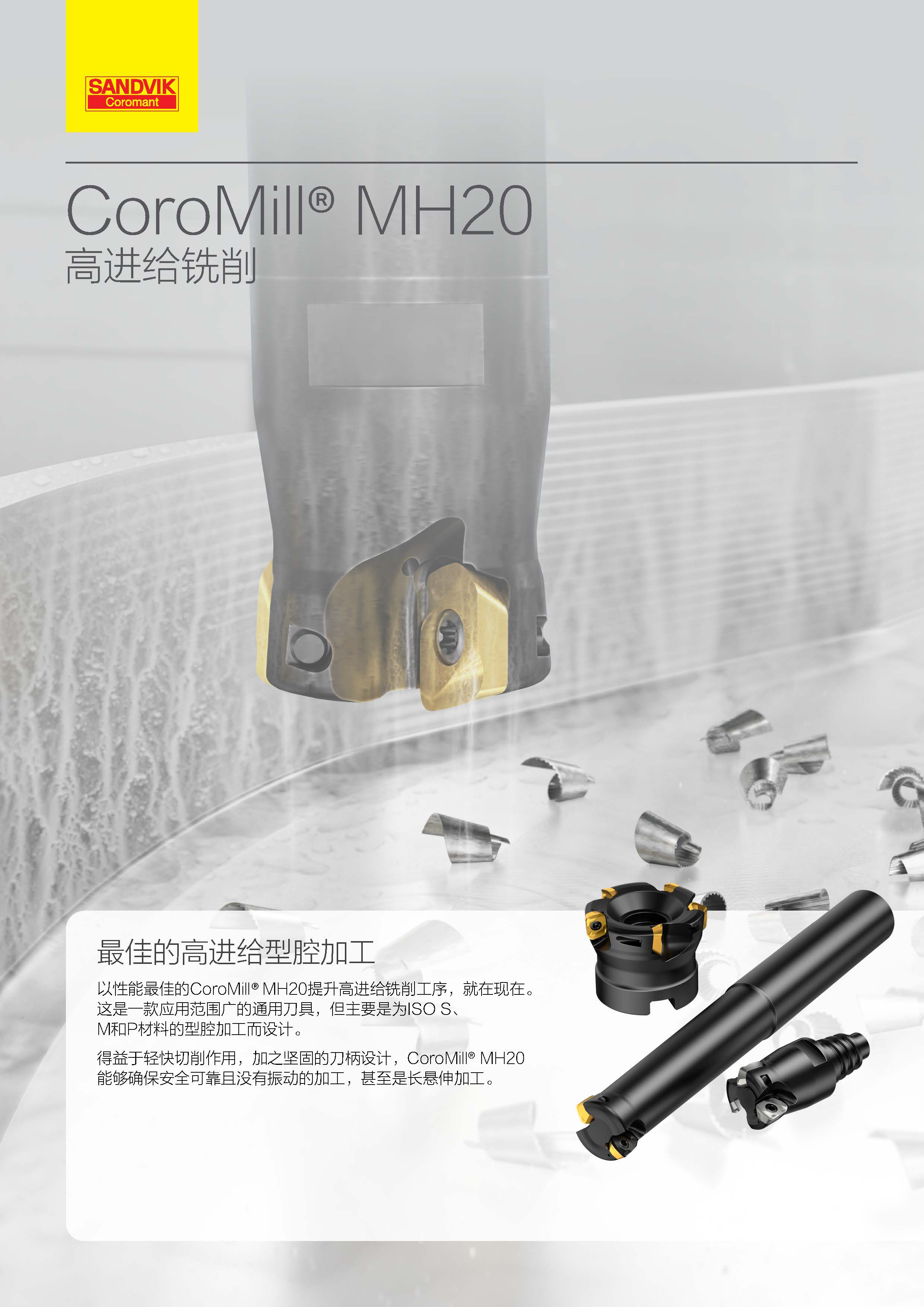

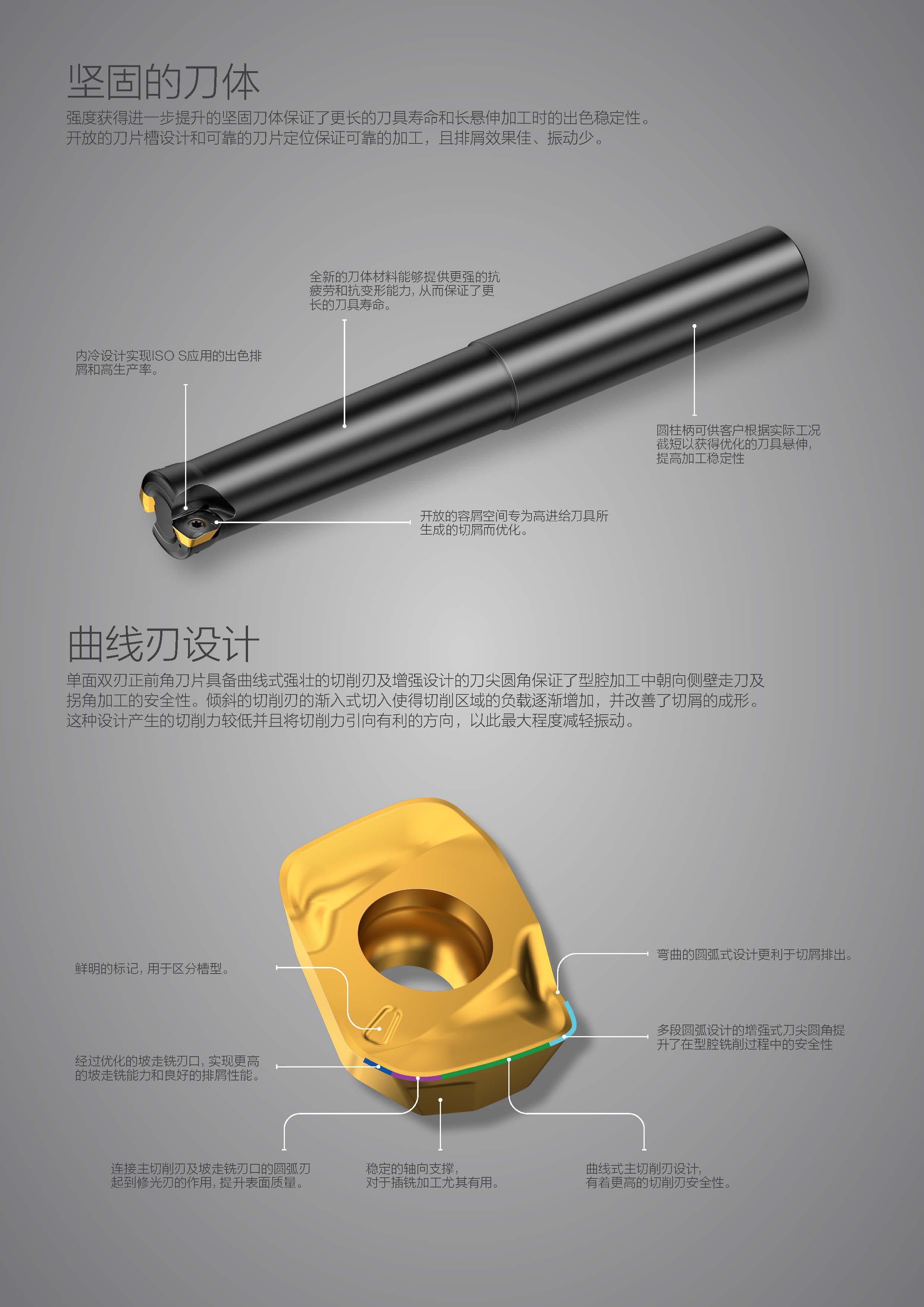

? 曲線式的主切削刃提供最大安全性,防止溝槽磨損,增強的刀尖圓角實現可靠的圓角加工。全新的刀體材料減少刀片座變形,提升刀片安裝的重復精度。

? 傾斜的切削刃實現了逐漸進入工件的正前角吃刀方式,因此可以降低切削力并使沖擊最小化。邊緣研磨E-L30槽型提供可預測的、逐漸式的磨損特性。

? 全新的刀體材料能夠更好地抵御切屑剮蹭。

摒棄多把刀具的繁雜,僅需一把銑削刀具,提升鋁材料加工

汽車行業面臨著一個關于“重量”的進退兩難的困境。例如2017年在美國生產的所謂輕型車輛,平均重量達4,044磅——所以說,它們并不總是名副其實。新的零部件和技術使車輛重量增加,但同時從環境方面考量又要求制造商要想辦法減輕重量。作為輕型材料的金屬鋁能夠解決這個難題,但是它的銑削和加工面臨挑戰。在本文中,全球金屬切削領域的領軍企業山特維克可樂滿汽車部的全球經理愛德華多·德波諾 (Eduardo Debone) 為我們講解如何通過單工序銑刀擺脫困境。

金屬鋁將永遠被視為可以“成就飛行夢想”的材料。鋁材料在航空領域的應用甚至早于1800年代晚期第一架飛行器的誕生,即:斐迪南·馮·齊柏林伯爵 (Count Ferdinand Zeppelin) 所打造的著名的鋁框架同名飛艇:齊柏林飛艇。鋁材料的輕量特征使其時至今日依然受歡迎。例如其應用于汽車發動機,有助于大幅減輕車輛重量和節約燃油

再比如,同樣是交通領域,一輛歐洲載客轎車的動力系統通常包含大約80千克鋁材料,這使得諸如發動機和齒輪箱這類部件成為倍受關注的減重措施首選。鑒于鋁材料越來越受歡迎,機床刀具制造商就需要專門的切削刀具解決方案來使金屬鋁成為更理想的工件材料佳選。

零件復雜性

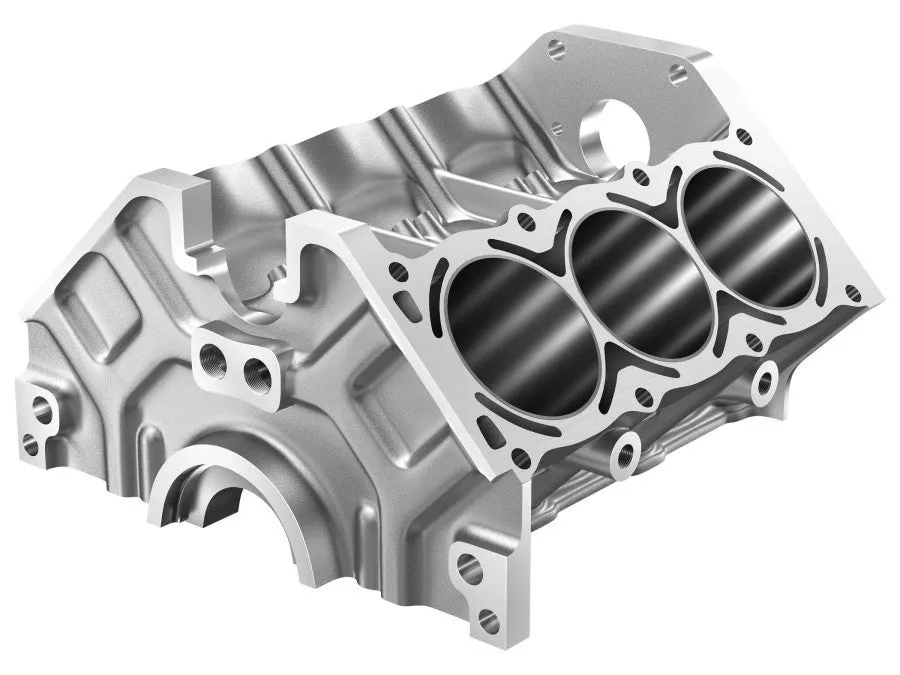

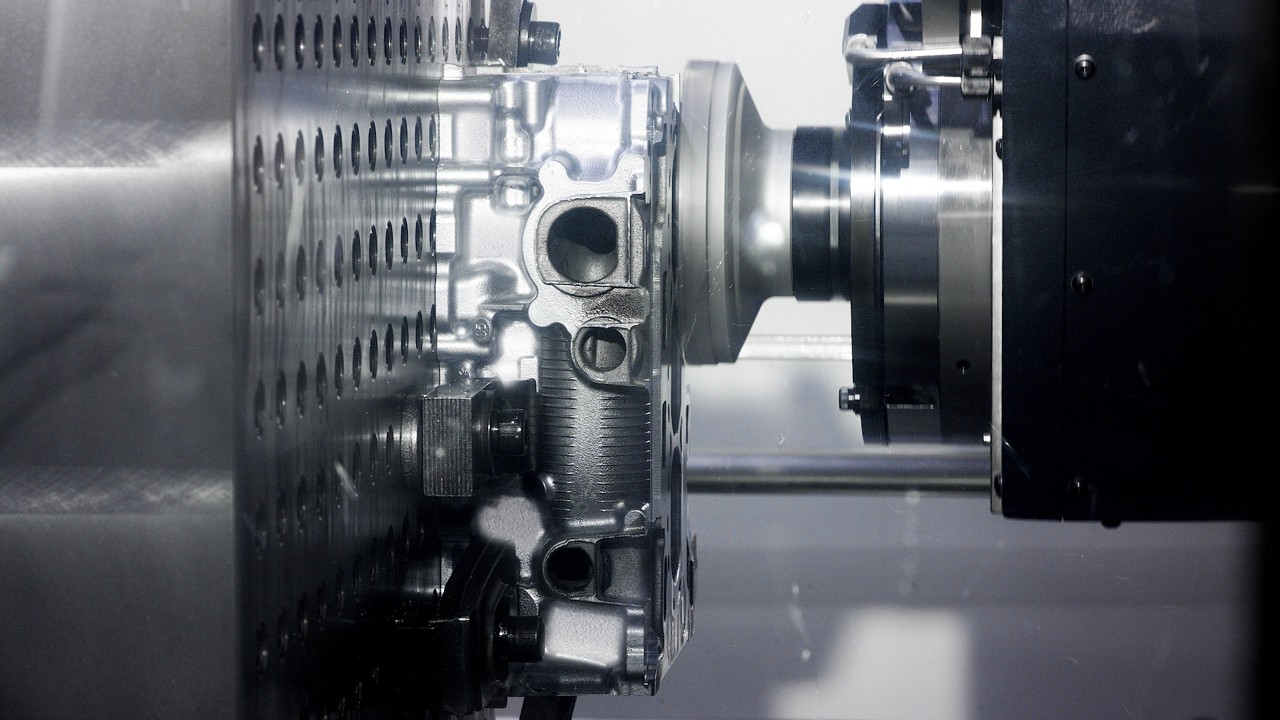

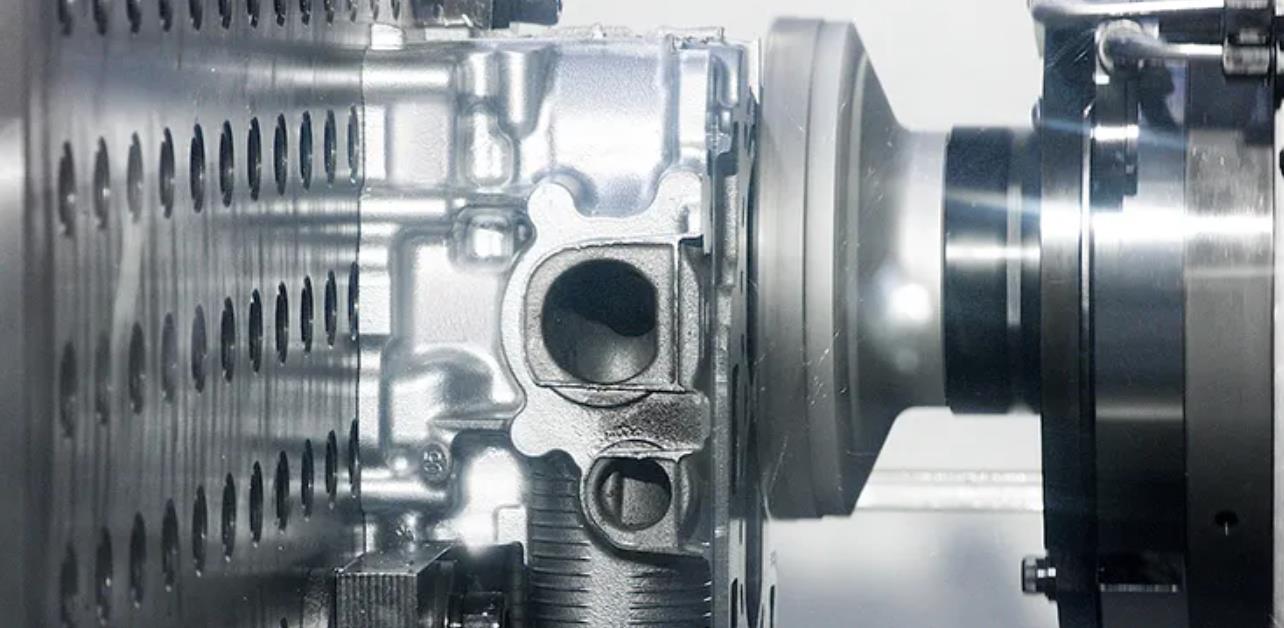

氣缸體是車輛發動機的主要構件,其負責容納若干移動部件,這些部件合力生成車輛移動所需的動力。多年來,氣缸體都是由鑄鐵材料打造的,但如今的乘用車為了減輕重量普遍選擇鋁合金材料。

在汽車零部件生產中,氣缸體的制造所涉及的機床數量最多,工藝流程也往往較為復雜,且所允許的公差范圍小。一些關鍵和復雜的汽車零部件 (如氣缸體) 的粗加工和精加工是一個昂貴且耗時的過程。整個過程需要用到若干不同刀具,這就意味著裝夾調試的頻率增多且需要更多冷卻液來降低摩擦加劇而產生的熱量。

發動機的氣缸蓋也是同樣關鍵的部件,往往也使用鋁材料打造。氣缸蓋負責將空氣和燃料輸送到燃燒室;同時由于它位于氣缸體頂部,所以也負責容納多種部件,如氣門、火花塞和燃料噴射器等。同氣缸體一樣,氣缸蓋也需要復雜精細的高質量加工。

的確,鋁材料比鑄鐵材料要輕,但同時它也要軟得多。因此,糟糕的工件表面質量、產生毛刺以及不均勻的刀具磨損都是常見現象。那么,汽車制造商該如何戰勝這些挑戰,縮短生產周期、提高表面質量和節約成本呢?

“一序到位”的單工序解決方案

作為金屬切削領域的專家,山特維克可樂滿發現:創新的本質在于簡單。以單工序解決方案取代多刀具進行面銑加工,鋁材料加工方面的很多難題都可以迎刃而解。所謂單工序解決方案采用的是多功能型銑削刀具,即:同一把刀具可提供粗加工和精加工兩種能力,因此減輕了鋁材料所承受的切削力,進而實現更高品質的加工效果。

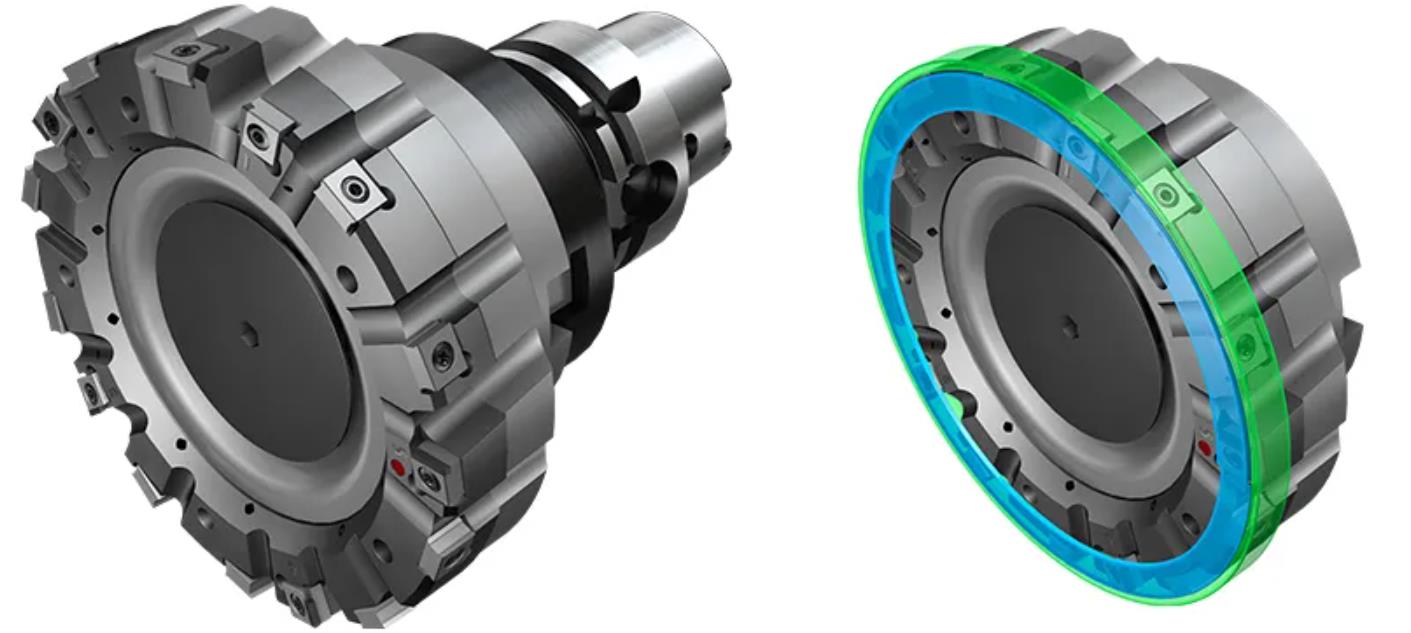

山特維克可樂滿的鋁材料加工解決方案包括若干獨特的專利刀具設計,可實現無故障、精準且無毛刺的銑削加工。其中包括我們的 M5C90鋁材料銑刀,屬于M5產品系列,專門用于氣缸蓋、氣缸體及所有鋁材料零部件的粗、精面銑加工,推薦用于大切寬銑削,不適用于薄壁零部件。該刀具能夠完成從粗加工到精加工的整個工藝過程,一序到位。

至關重要的是,該刀具能夠僅僅通過一次走刀就完成從粗到精的整個銑削過程,且很多情況下,銑削深度可高達六毫米。我們已經見證了其顯著成效:刀具壽命延長了五倍之多,生產周期縮短了足有200%。

M5系列刀具的一個關鍵特性是其階進技術。一系列精準而耐用的多晶金剛石 (PCD) 刀片按照圓周環形布局,一層一層逐漸、少量地剔除工件材料,包括軸向和徑向。此外,刀具的最后一個齒采用wiper修光刀片設計,保證出色的表面質量和平面度。wiper修光刀片和其他刀片的位置都是固定的,因此這也取消了復雜而耗時的調刀工藝。雖然一個汽車鋁部件的整個制造過程需要若干刀具,但這一多功能性的解決方案使鋁材料在加工過程中免于承受很多切削力。

作為汽車行業持續的環保性能追求的一部分,選擇恰當的材料將成為車輛減重策略不可缺少的一部分。同時,諸如M5C90鋁材料銑刀這樣的刀具所實現的更簡單的加工方法為制造商提供了一種能夠滿足復雜的鋁材料各種加工要求的方式。如此看來,也許,鋁材料可以順理成章地成為解決汽車行業“重量”困境的一劑良方。

]]>

軸零件具有許多不同的形狀和形式,其主要用途是傳遞動力。

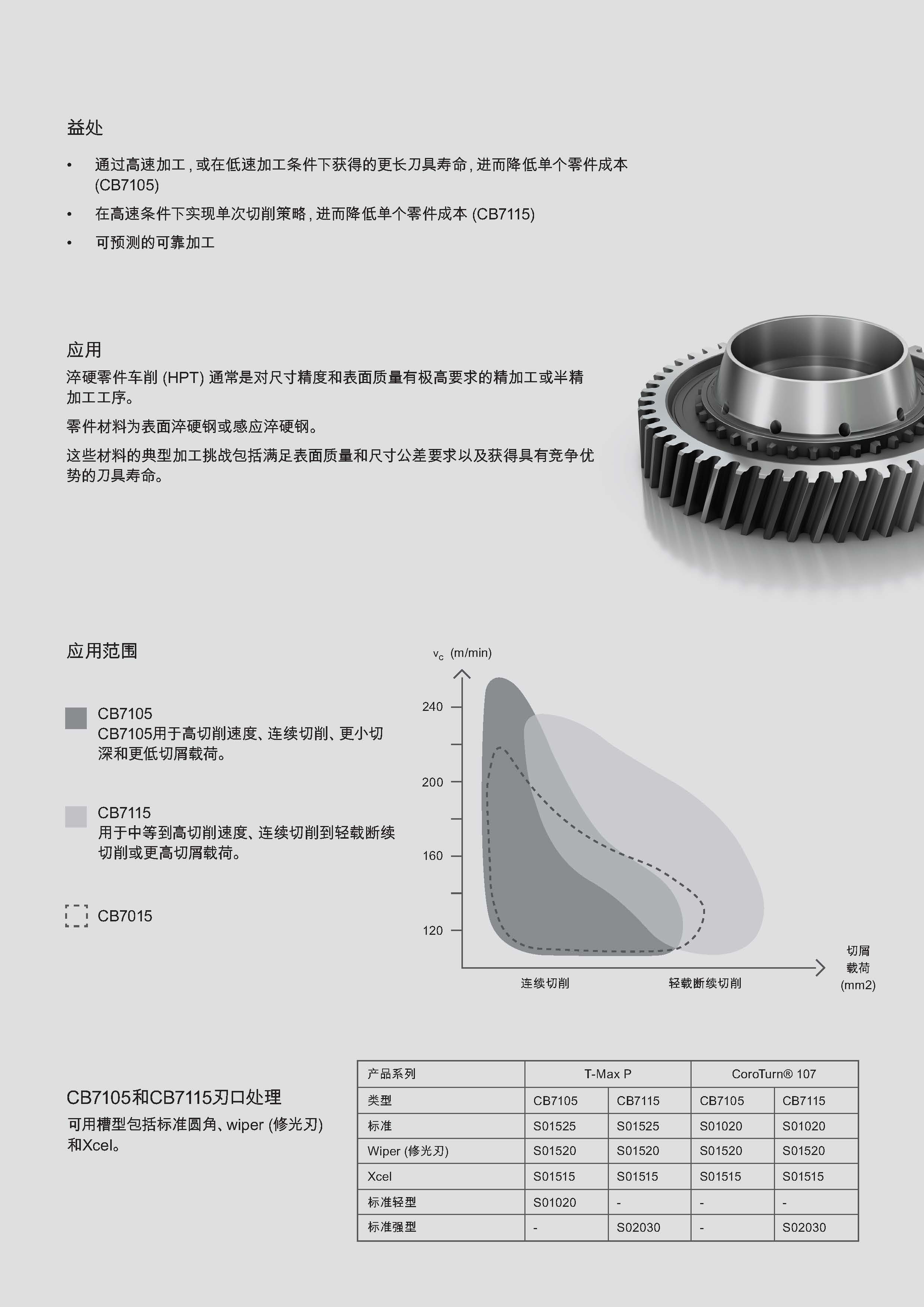

細長軸需要剛性夾緊系統和輕快切削刀具以避免振動。對于齒輪,淬硬階段的精心準備是關乎成功的要素。

在淬硬處理之前,會先進行軟車削和銑齒,其中的挑戰常常是實現嚴密的尺寸公差。淬硬階段的精心準備可實現相對直接的硬零件車削工序。在硬零件車削中,可預測的加工和良好的表面質量至關重要。除了所有這一切之外,還必須確保高經濟性。

除了我們范圍廣泛的標準產品之外,山特維克可樂滿還提供專用產品和非標產品解決方案,從而為客戶克服制造這些零件所帶來的挑戰提供全力支持。

為軸制造提供支持的刀具解決方案:

ISO P產品 - 鋼件車削刀片和材質

無論您是為無人值守生產,還是定制零件而尋找車削刀片材質,我們都有能夠實現可預測刀具壽命、高機床利用率和高表面質量的可靠刀片材質供您選擇

了解鋼件車削刀片和材質

CoroTurn® Prime - 全向車削

切削速度和進給率是傳統車削的兩倍,并且具有更長的刀具壽命。

閱讀有關CoroTurn® Prime的更多信息

CoroTurn® 300 - 高效的高質量車削

高精度上方冷卻液控制斷屑以實現安全加工,下方冷卻液則控制溫度以實現可預測的長刀具壽命。8刃刀片。

閱讀有關CoroTurn® 300的詳細信息

CoroTurn® RC刀片夾緊系統可確保最大穩定性以避免振動。

針對粗加工至精加工而優化的槽形提供了最重要的切屑控制。

有關CoroTurn® RC的更多信息

ISO H產品 - 淬硬鋼車削刀片和材質

車削淬硬鋼要求使用超硬刀片材質。無論加工什么零件或對表面質量有什么要求,您都將在這里找到高生產率刀片材質,它們不僅能夠承受高溫和高切削力,而且仍能保持切削刃的完整性。

了解淬硬鋼車削刀片和材質

Xcel - 確保最佳表面質量的CBN材質

多達8條切削刃能夠實現更短的生產時間以及大幅降低的單個零件刀具成本。

高效硬零件車削

高壓冷卻液

山特維克可樂滿已經開發出了多項高壓冷卻液解決方案,能夠幫助客戶獲得更長的刀具壽命、改進的零件穩定性和更高的加工安全性方面的益處。

有關高壓冷卻液益處的更多信息

強力刮齒

- CoroMill® 178 - 用于齒輪和花鍵大批量生產的粉末冶金高速鋼和整體硬質合金強力刮齒刀具。

- CoroMill® 180 - 用于齒輪和花鍵大批?量生產的可轉位雙刃強力刮齒刀具。

| 了解有關齒輪和花鍵的更多信息 |

CoroMill® 171.4 - 簡單快速的花鍵銑削

CoroMill 171.4小模數銑刀可輕松用于加工中心、多任務機床和車削中心,一次裝夾便能加工出整個零件。

閱讀更多

CoroThread®? 266 - 適合各類螺紋 (內螺紋和外螺紋) 的超高剛性螺紋車削

該刀具能夠保證出色的刀片穩定性,因此有助于實現最終的精度、表面質量和產品一致性。

閱讀更多

* 欲了解非標刀具解決方案,請與您當地的山特維克可樂滿銷售代表聯系。